Automatyzacja produkcji w przemyśle meblarskim

Smart Automation zautomatyzował proces montażu okuć meblowych w zakładzie swojego klienta, wiodącego producenta wyrobów meblowych, zapewniając wysoką wydajność, powtarzalność oraz stabilność wytwarzania.

Wyzwania

Projekt stanowił wyjątkowe wyzwanie ze względu na różnorodność asortymentu, skomplikowane procesy montażu oraz wysoki poziom automatyzacji niezbędny do prawidłowego funkcjonowania maszyny. Firma Smart Automation z powodzeniem zaprojektowała i zrealizowała wstępną wersję linii montażowej. Początkowe wdrożenie ujawniło liczne

trudności, takie jak niestabilność działania systemu, wysoką złożoność czy ograniczony dostęp do kluczowych miejsc serwisowych i konserwacyjnych. W efekcie firma zdecydowała się na całkowite przeprojektowanie linii montażowej, optymalizując wykorzystanie już wytworzonych komponentów. Dzięki temu udało się istotnie ograniczyć koszty projektu oraz zmniejszyć rozmiary całego stanowiska roboczego.

„Projekt maszyny do automatycznego montażu okuć na pierwszy rzut oka wydawał się prosty, jednak podczas jego realizacji napotkaliśmy sporo wyzwań. Jest to przykład silnie wyspecjalizowanych urządzeń, których klienci nie są w stanie znaleźć na rynku. Opracowaliśmy więc kilka prototypów, dzięki którym byliśmy w stanie przetestować różne koncepcje, mogliśmy zidentyfikować i wyeliminować konkretne zagrożenia”– wyjaśnia Radosław Kokornacki, kierownik Działu Automatyki w Smart Automation.

„Następnie nadszedł okres pandemii, który w znaczący sposób wpłynął na łańcuchy dostaw. Klient otrzymywał półprodukty wytwarzane z materiałów alternatywnych, co wymusiło na nas nową strategię oraz aktualizację procesów produkcyjnych. Wprowadzenie innowacyjnych rozwiązań stało się niezbędne, aby dostosować urządzenie do zmieniających się warunków. Czynnik zewnętrzny, którym były zmiany w materiałach komponentów, wpłynął na harmonogram realizacji projektu. Musieliśmy bowiem przeprowadzić szczegółową weryfikację oraz szereg testów, aby wprowadzone modyfikacje spełniły wszystkie wymagania stawiane przez naszego klienta, co udało się osiągnąć” – mówi Sebastian Skibowski, główny konstruktor w firmie Smart Automation

Rozwiązania

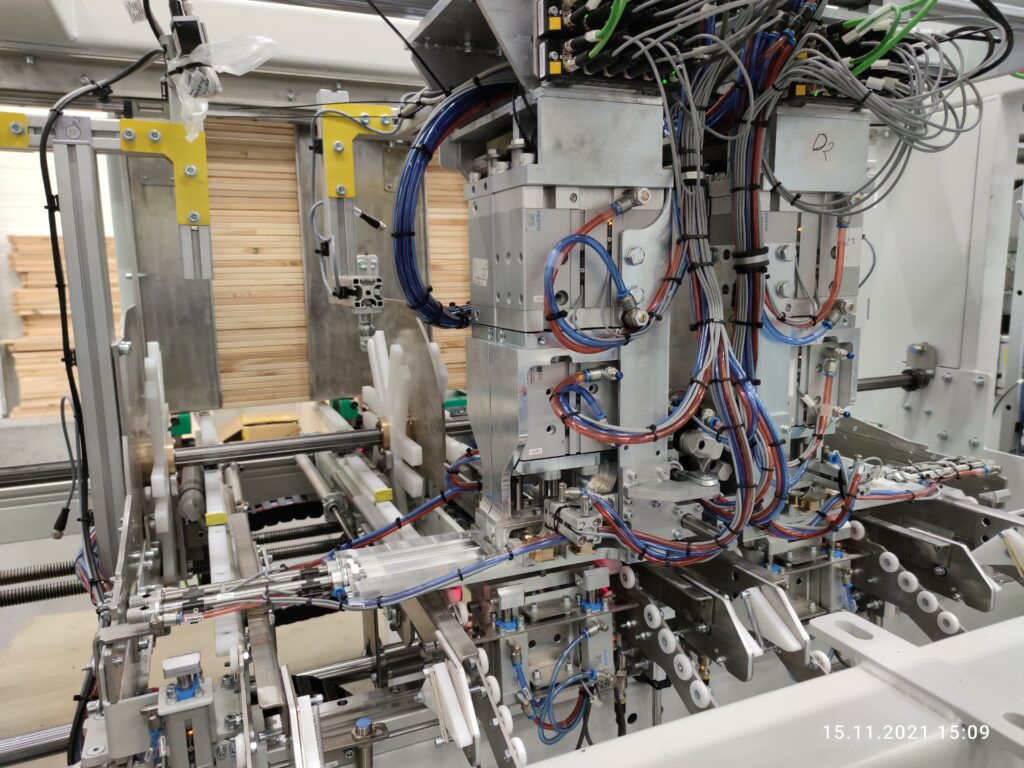

W przypadku automatyzacji procesu montażu okuć, istotnym wyzwaniem było też odpowiednie dobranie nastaw dla urządzeń produkcyjnych. Rozwiązanie wdrażane przez Smart Automation musiało uwzględnić różną wytrzymałość wykorzystywanych w zakładzie materiałów, ich cechy szczególne (np. sęki), różnorodność wymiarową wytwarzanych produktów oraz cykl i sposób pozycjonowania komponentów. Ze względu na wrażliwość materiałów na uszkodzenia konieczne było opracowanie specjalnych technik montażu, które pozwoliły zminimalizować ich ryzyko. Istotne było także zapewnienie najwyższej klasy urządzeń gwarantujących odpowiednią jakość produktów końcowych.

Konieczne było opracowanie specjalnych technik montażu

„Kryteria te udało się osiągnąć między innymi dzięki zastosowanym w projekcie rozwiązaniom Siemensa. Zdecydowaliśmy się na wykorzystanie układu sterowania opartego o sterownik PLC S7–1500 Software Controller w wersji ze zintegrowanymi funkcjami bezpieczeństwa” – wyjaśnia Radosław Kokornacki, kierownik Działu Automatyki w Smart Automation.

W projekcie zastosowano rozwiązania firmy Siemens

Wykorzystane technologie

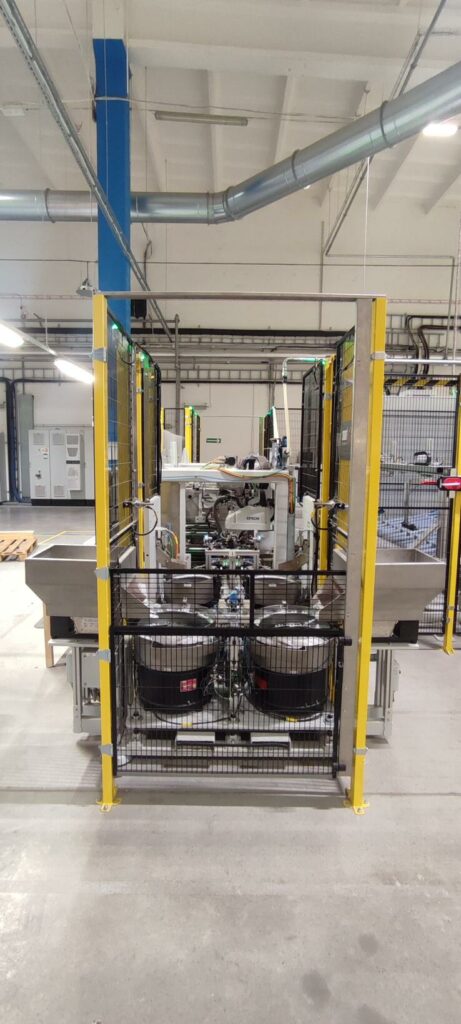

Maszyna do montażu okuć została zaprojektowana przez Smart Automation w taki sposób, aby możliwa była jej

integracja z istniejącymi systemami produkcyjnymi. Uwzględniono także wymagania dotyczące bezpieczeństwa pracy.

W obszarze opomiarowania i systemu wizyjnego, napędów oraz wizualizacji procesu (ekran HMI) zastosowano

rozwiązania Siemensa.

„Niektóre z elementów rozwiązania – uchwyty do pozycjonowania pinów blokujących okucie – wykonane zostały w technologii selektywnego spiekania laserowego (SLS), jednej z metod druku 3D. Piny wymagały precyzyjnego pozycjonowania w okuciu, a ich specyficzny kształt wiązał się z koniecznością tworzenia wielu prototypów uchwytów” – tłumaczy Sebastian Skibowski, konstruktor ze Smart Automation.

Projekt, z uwagi na krótki czas cyklu produkcji, wiązał się z zastosowaniem elementów o wysokiej wydajności. Wymóg ten zadecydował o konieczności użycia w konstrukcji modułu podającego piny serwonapędu Siemensa z rodziny SINAMICS, charakteryzującego się niewielkimi gabarytami, dużą dokładnością i jednocześnie wysoką dynamiką. Dzięki zastosowaniu silnika serwo czas załadunku pakietu pinów potrzebnych do montażu udało się skrócić poniżej 2 sekund. Istotnym elementem wdrożonego przez Smart Automation rozwiązania automatyzacji produkcji jest sterowanie. W projekcie wykorzystano Open Controller, czyli sterownik bazujący na komputerze PC w obudowie charakterystycznej dla systemu wejść/wyjść ET200SP, który pełni rolę głównego sterownika. Krótki cykl wykonywania poleceń, połączony z dużą ilością pamięci tej jednostki, pozwala na obróbkę i tymczasową archiwizację znacznej ilości danych. Dodatkowo, Open Controller umożliwia uruchomienie systemu archiwizującego. Użyty sterownik zapewnia zapas mocy obliczeniowej, dzięki czemu możliwa jest rozbudowa linii o dodatkowe układy ładujące i rozładowujące. Do realizacji zadań w zakładanym czasie przyczyniło się także przyjazne środowisko programistyczne

„Zintegrowane środowisko programistyczne TIA Portal pozwoliło przygotować wizualizację, program sterujący,

program bezpieczeństwa oraz skonfigurować napędy bez potrzeby przełączania się pomiędzy różnymi komponentami oprogramowania” – podkreśla Radosław Kokornacki ze Smart Automation. Podczas wdrożenia wszystkie prace wymagające

programowania zrealizowane zostały za pomocą jednego pakietu. „Dzięki wykorzystaniu biblioteki programu TIA Portal

uzyskaliśmy możliwość standaryzowania i wersjonowania obiektów oprogramowania, również między różnymi projektami. Dzięki takiemu podejściu jesteśmy w stanie znacząco przyspieszyć czas programowania, bazując na ustandaryzowanych

rozwiązaniach użytych w poprzednich projektach” – dodaje kierownik Działu Automatyki w Smart Automation.

Efekty automatyzacji i korzyści wdrożenia

Przed wdrożeniem automatyzacji na ośmiu stanowiskach, obsługiwanych przez ośmiu pracowników, instalowanych było od 3000 do 3500 sztuk okuć. Operator ręcznie układał elementy okucia w desce, a następnie umieszczał w nim pin. W dalszej kolejności oba elementy były wprasowywane przy zastosowaniu prasy pneumatycznej.

Obecnie, dzięki automatyzacji procesu, po stronie operatora jest wyłącznie wybór receptury, uzupełnianie desek oraz zasobników z okuciami i pinami. Maszyna samodzielnie łączy ze sobą wszystkie elementy, pozwalając uzyskać produkt gotowy do zapakowania i wysyłki do klienta.

Istotnym benefitem automatyzacji produkcji jest uzyskanie stałej, wysokiej jakości elementów wytwarzanych w powtarzalny sposób. System wizyjny ocenia jakość końcowego produktu i informuje operatora o ewentualnych defektach

Zwiększyła się także szybkość produkcji. Zaprojektowana i wdrożona przez Smart Automation maszyna charakteryzuje

się czasem cyklu na poziomie 4-5 sekund. W efekcie, urządzenie w ciągu 8 roboczogodzin jest w stanie wyprodukować nawet do 6500 sztuk produktu. Jest to możliwe dzięki optymalizacji i równoległemu prowadzeniu kilku procesów. Pozwoliło to znacząco skrócić czas wytwarzania pojedynczego elementu. Dzięki automatyzacji produkcji wykonywanych jest więcej zleceń, co przekłada się na wyższą wydajność zakładu i wyższe przychody.

Ważną cechą zastosowanego rozwiązania jest możliwość dalszego zwiększania mocy produkcyjnych oraz

asortymentu. Maszyna została zaprojektowana w taki sposób, aby w przyszłości możliwe było dodawanie i montowanie nowych elementów mieszczących się w określonym zakresie wymiarowym bez konieczności modyfikowania urządzenia. Dodanie nowego produktu końcowego wytwarzanego przez maszynę polega na stworzeniu i wprowadzeniu nowej receptury.

„Automatyzacja powtarzalnych procesów przynosi szereg korzyści firmom przemysłowym – zwiększenie efektywności i przyspieszenie produkcji, niższe koszty czy możliwość przekierowania pracowników do realizacji bardziej wymagających zadań, to tylko kilka przykładów – wyjaśnia Sławomir Kalita, kierownik ds. sprzedaży w Siemens Polska. – W omawianym wdrożeniu Smart Automation wykorzystał szereg rozwiązań Siemensa. Ich wybór nie był przypadkowy. Zastosowanie komplementarnych urządzeń hardwarowych i ściśle współpracującego z nimi oprogramowania jednego producenta znacznie usprawnia prace działu technicznego, zwiększając jednocześnie pewność końcowych rezultatów. W tym przypadku powstała innowacyjna maszyna, która z jednej strony prezentuje kunszt specjalistów Smart Automation, a z drugiej szerokie możliwości zastosowania komponentów Siemensa w niestandardowych rozwiązaniach przemysłowych” – dodaje Sławomir

Kalita.

Nasza oferta Cię zainteresowała?

Zostaw swój kontakt i powiedz w czym możemy Ci pomóc - odezwiemy się.